Günümüzün karmaşık mühendislik dünyasında, ürün geliştirme süreçlerini optimize etmek ve olası sorunları önceden tespit etmek kritik öneme sahiptir. Özellikle metal şekillendirme alanında yaygın olarak kullanılan roll form makinelerinde simülasyon ve modelleme teknikleri, bu hedeflere ulaşmada güçlü bir araç seti sunar. Sanal ortamda gerçekleştirilen bu çalışmalar sayesinde, gerçek üretim başlamadan önce potansiyel hatalar belirlenebilir, tasarım iyileştirmeleri yapılabilir ve üretim süreçleri optimize edilebilir.

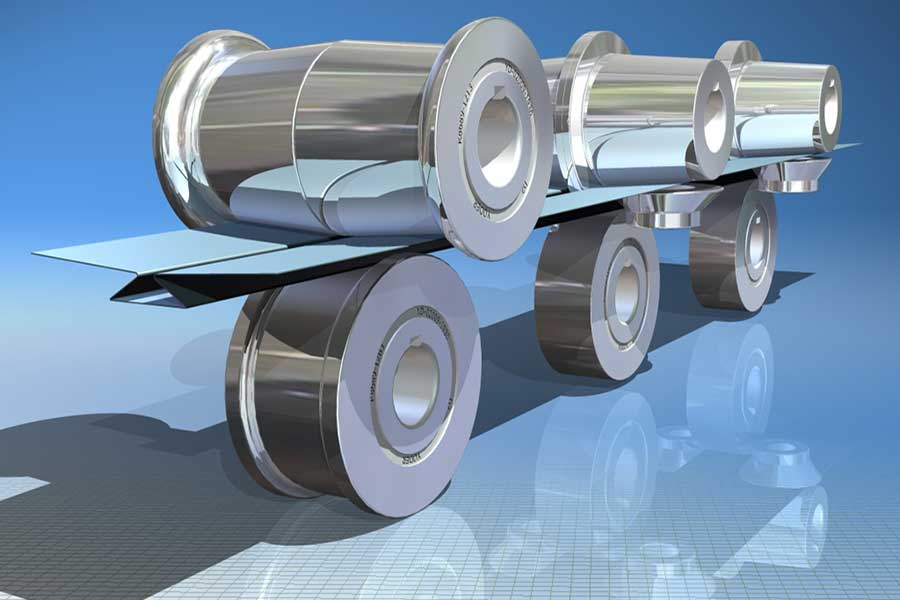

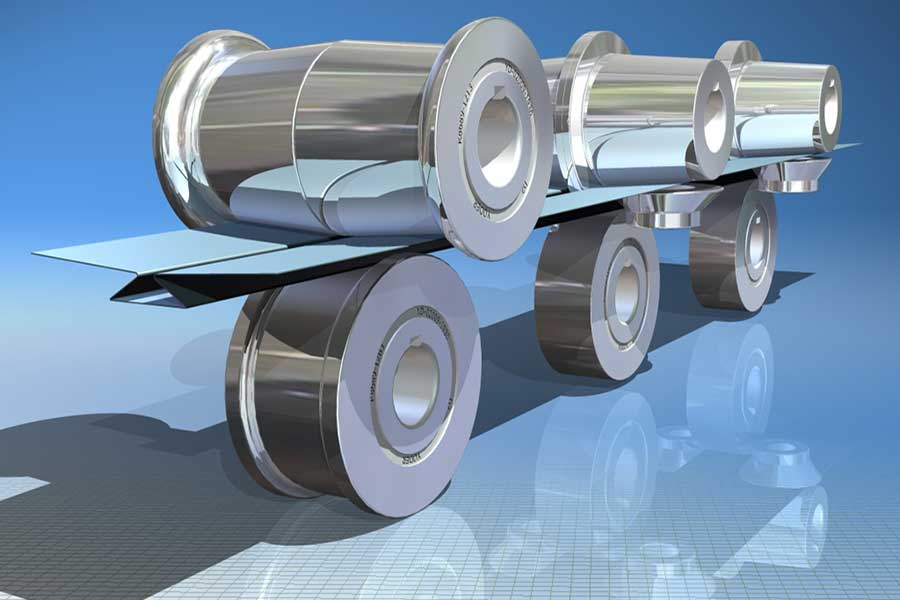

Roll form prosesi, metal şeritlerin bir dizi profil şekillendirme merdanesinden geçirilerek istenen kesite ulaştırılması prensibine dayanır. Bu süreçte malzeme davranışı, merdane geometrisi, ilerleme hızı gibi birçok faktör ürün kalitesini etkileyebilir. İşte bu noktada simülasyon ve modelleme teknikleri devreye girerek mühendislere derinlemesine bir anlayış ve öngörü yeteneği kazandırır.

Simülasyon ve Modellemenin Avantajları:

- Erken Aşamada Problem Tespiti: Sanal ortamda gerçekleştirilen simülasyonlar sayesinde, potansiyel burkulma, yırtılma, yaylanma (springback) gibi sorunlar henüz fiziksel prototip üretilmeden tespit edilebilir. Bu sayede maliyetli hataların önüne geçilir.

- Optimize Edilmiş Merdane Tasarımı: Simülasyonlar, farklı merdane tasarımlarının ürün üzerindeki etkilerini görselleştirmeye olanak tanır. Bu sayede en uygun merdane geometrisi ve profil sırası belirlenerek ürün kalitesi ve proses verimliliği artırılır.

- Azaltılmış Geliştirme Süresi ve Maliyeti: Fiziksel prototip sayısını azaltarak ve tasarım hatalarını erken aşamada gidererek ürün geliştirme süresi ve maliyetleri önemli ölçüde düşürülür.

- Gelişmiş Proses Anlayışı: Simülasyonlar, malzemenin şekillendirme sırasında nasıl davrandığına dair detaylı bilgiler sunar. Bu sayede proses parametreleri daha iyi anlaşılır ve optimize edilebilir.

- Artan Ürün Kalitesi: Optimize edilmiş tasarımlar ve prosesler sayesinde daha hassas ve kaliteli ürünler elde edilir.

Roll Form Makinelerinde Kullanılan Simülasyon ve Modelleme Teknikleri:

Roll form proseslerinin analizinde ve optimizasyonunda çeşitli simülasyon ve modelleme teknikleri kullanılır:

- Sonlu Elemanlar Analizi (SEA) / Finite Element Analysis (FEA): Bu yöntem, karmaşık geometrileri ve malzeme davranışlarını analiz etmek için yaygın olarak kullanılır. SEA yazılımları, şekillendirme sırasında oluşan gerilmeleri, deformasyonları ve potansiyel hataları detaylı bir şekilde simüle edebilir.

- Analitik Modeller: Matematiksel denklemler ve fiziksel prensipler kullanılarak prosesin temel davranışlarını anlamaya yönelik modellerdir. Genellikle daha basit geometriler için hızlı sonuçlar verir.

- Ampirik Modeller: Gerçek deneylerden elde edilen verilerin kullanıldığı modellerdir. Belirli proses parametreleri ve malzeme özellikleri için tahminler yapmak amacıyla kullanılır.

- Dijital İkizler (Digital Twins): Gerçek roll form makinesinin ve prosesinin sanal bir kopyasıdır. Sensörlerden alınan gerçek zamanlı verilerle sürekli olarak güncellenir ve prosesin izlenmesi, analizi ve optimizasyonu için kullanılır.

Simülasyon ve Modelleme Uygulama Alanları:

Roll form makinelerinde simülasyon ve modelleme teknikleri geniş bir uygulama alanına sahiptir:

- Yeni Merdane Profili Tasarımı: İstenen ürün profilini elde etmek için en uygun merdane geometrisinin ve profil sırasının belirlenmesi.

- Şekillendirme Aşamalarının Optimizasyonu: Ürün kalitesini ve proses verimliliğini artırmak için gereken optimum şekillendirme aşaması sayısının belirlenmesi.

- Yaylanma (Springback) Tahmini ve Kompanzasyonu: Şekillendirme sonrası malzemenin geri esnemesini tahmin ederek merdane tasarımında gerekli ayarlamaların yapılması.

- Malzeme Akışı ve Gerilme Dağılımı Analizi: Şekillendirme sırasında malzemenin nasıl aktığını ve üzerindeki gerilmelerin nasıl dağıldığını anlamak ve potansiyel yırtılma riskini azaltmak.

- Mevcut Roll Form Proseslerinin İyileştirilmesi: Üretimdeki sorunları teşhis etmek ve proses parametrelerini optimize etmek için simülasyonların kullanılması.

Sonuç:

Roll form makinelerinde simülasyon ve modelleme tekniklerinin kullanımı, modern mühendislik pratiğinin vazgeçilmez bir parçası haline gelmiştir. Bu güçlü araçlar sayesinde işletmeler, daha kaliteli ürünleri daha kısa sürede ve daha düşük maliyetlerle üretebilir, rekabet avantajı elde edebilir ve inovasyon kapasitelerini artırabilirler. Sanal ortamda elde edilen öngörüler, gerçek üretimdeki başarıyı doğrudan etkileyerek işletmelerin geleceğine önemli bir yatırım niteliği taşır.