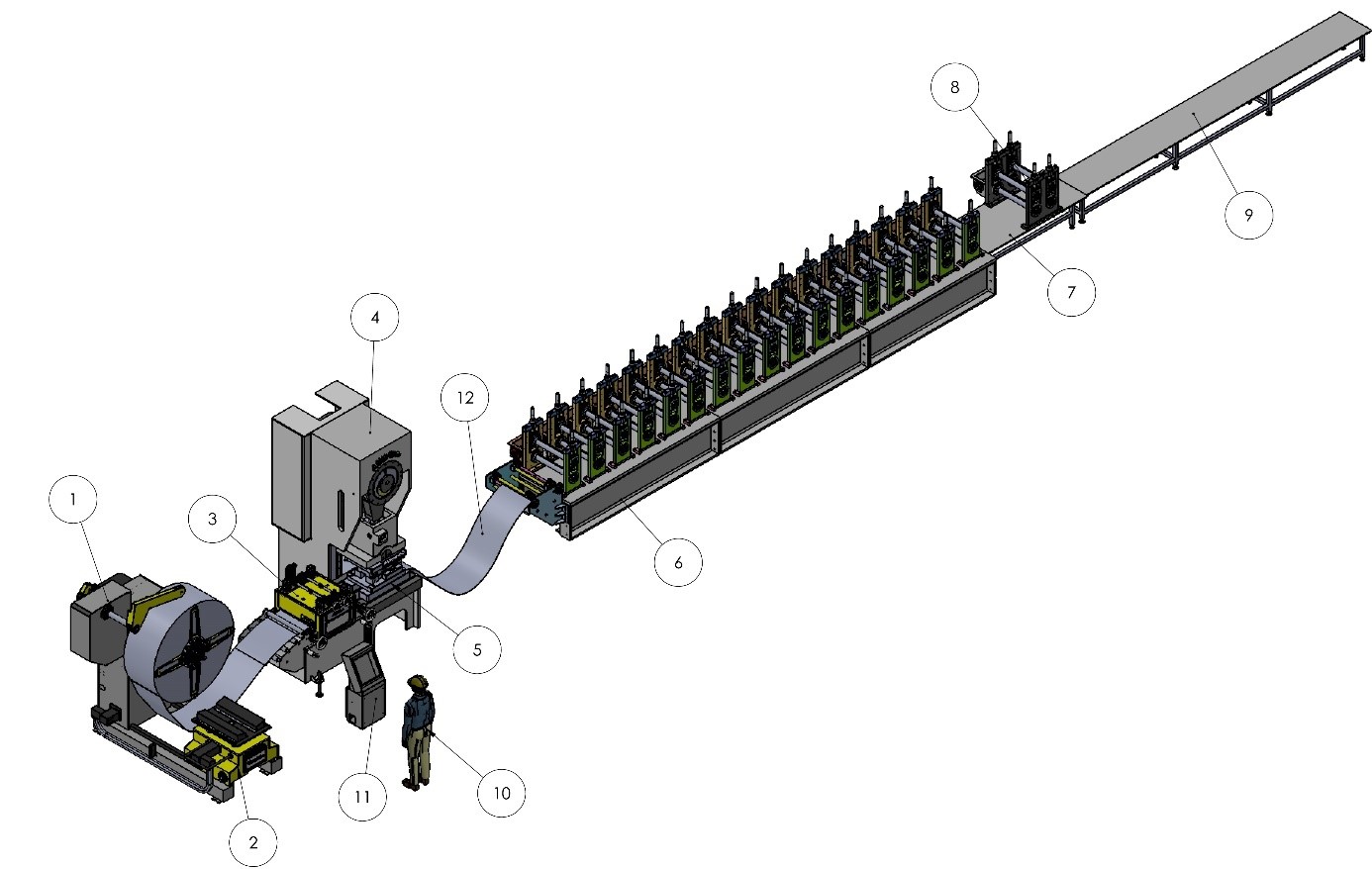

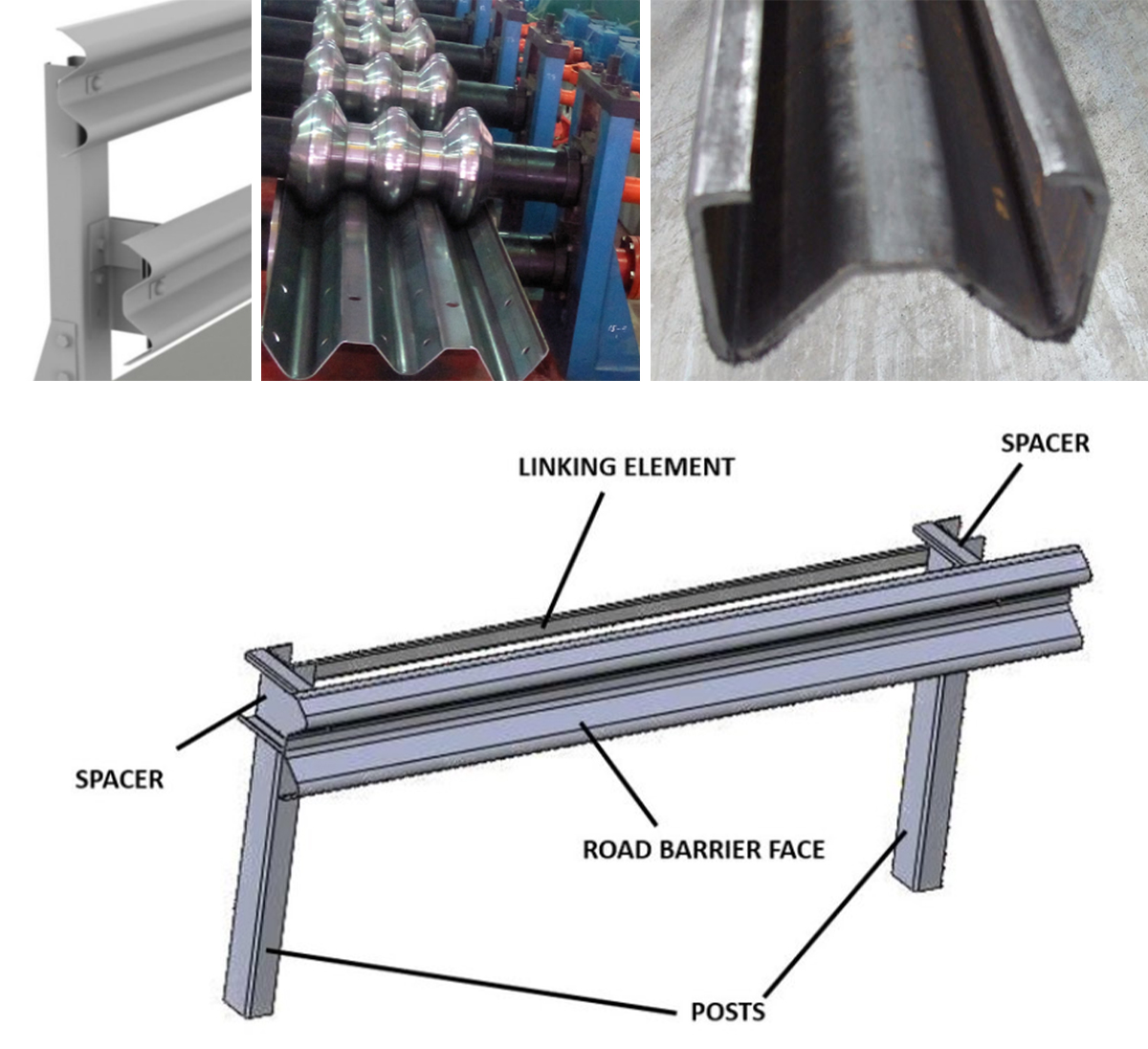

Rollform (rulo şekillendirme) bir tür haddelemedir. Uzun bir metal levha, ardışık istasyonlara monte edilen ve birbirine bağlı, kalıp setlerinden geçer. Her set, tasarlanmış şekil elde edilene kadar, bükümü artırarak devam eder. Bu haddeleme şekli, uzun parçalar ve büyük miktarlarda, profil üretmek için idealdir.

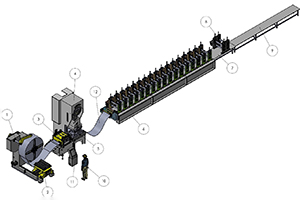

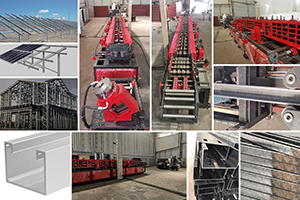

İnterberk, müşterinin üretim ihtiyaçlarına göre, Roll forming sistemleri, entegre Roll Forming prosesleri tasarlar ve imalatını yapar.

Her endüstri ve uygulama için, 0.2 mm ile 6.0 mm kalınlıklar arasında profil çekebilen, makina hatları kurmaktadır.

Temel amacımız, müşterinin özel ihtiyaçlarına göre tasarım yapmak, kullanımı kolay, yüksek kaliteli, makineler üretmektir.

Otomotiv,

Lojistik,

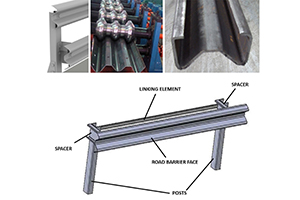

İnşaat,

Enerji,

Tarım,

Aydınlatma,

Raflar vb.

sektörlerde, profil ve bitmiş ürün üretimi için, teknolojik çözümler sunuyoruz.

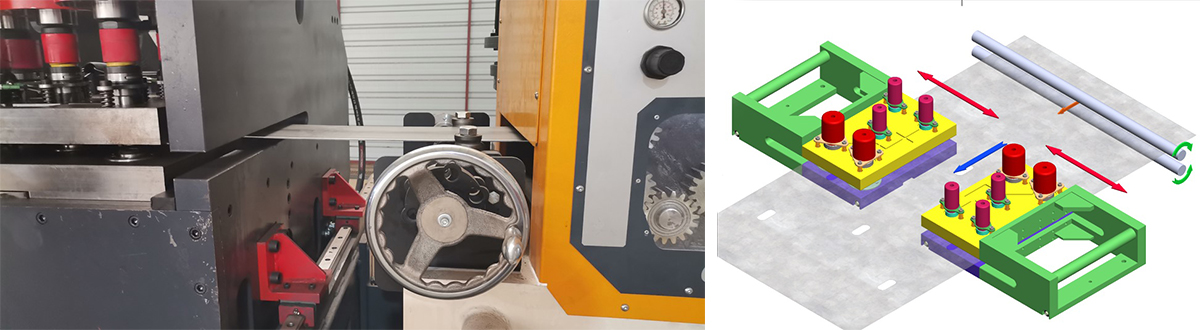

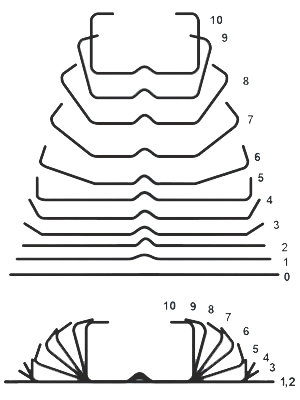

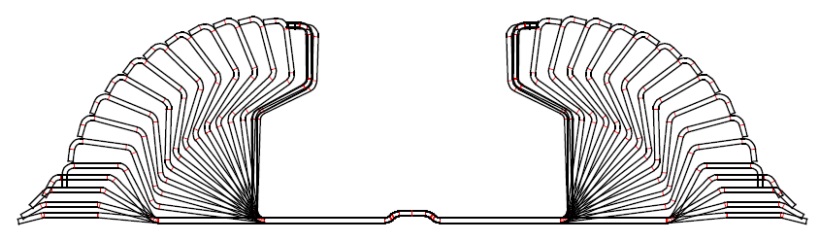

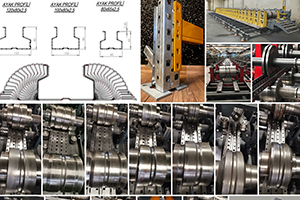

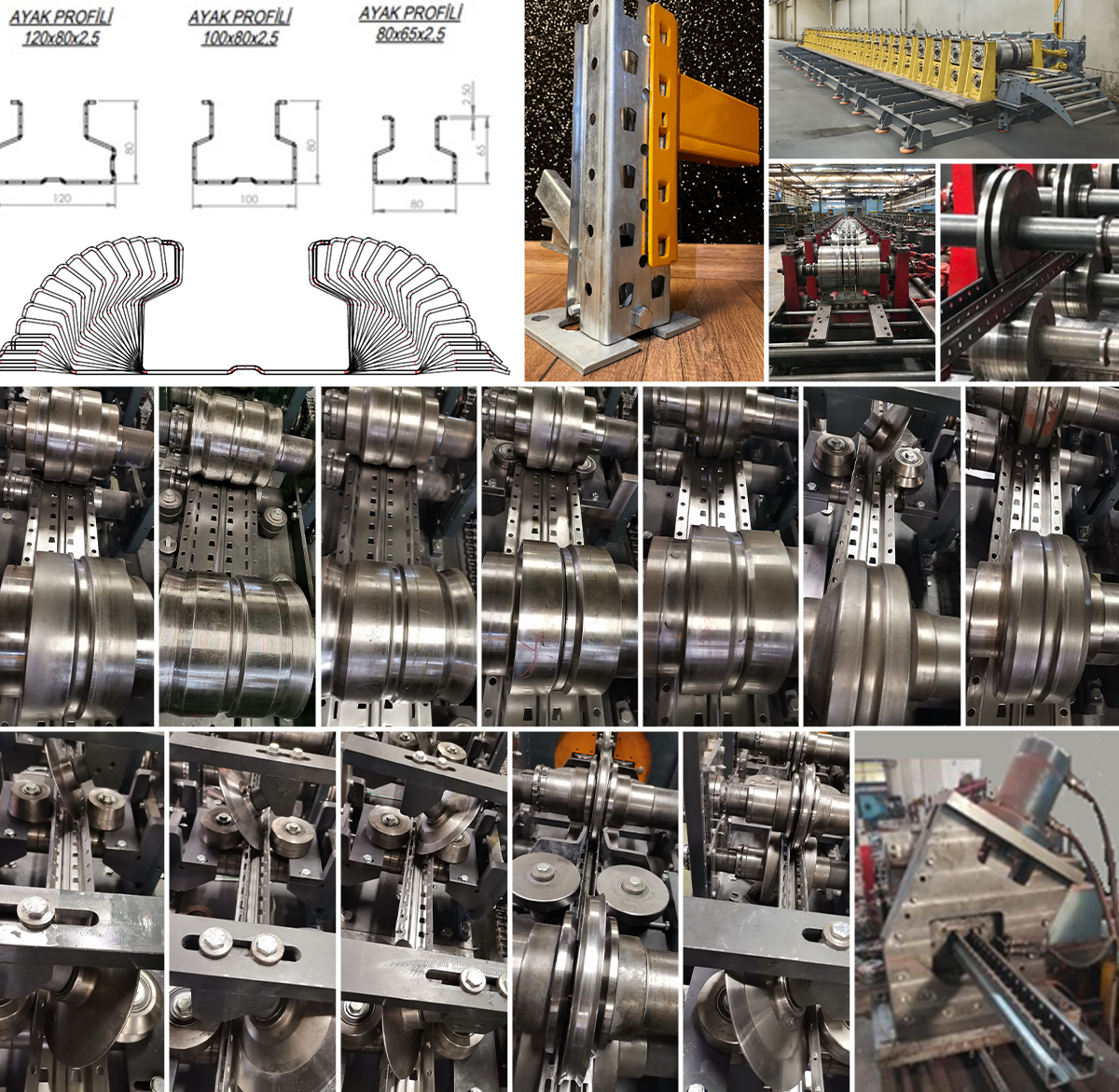

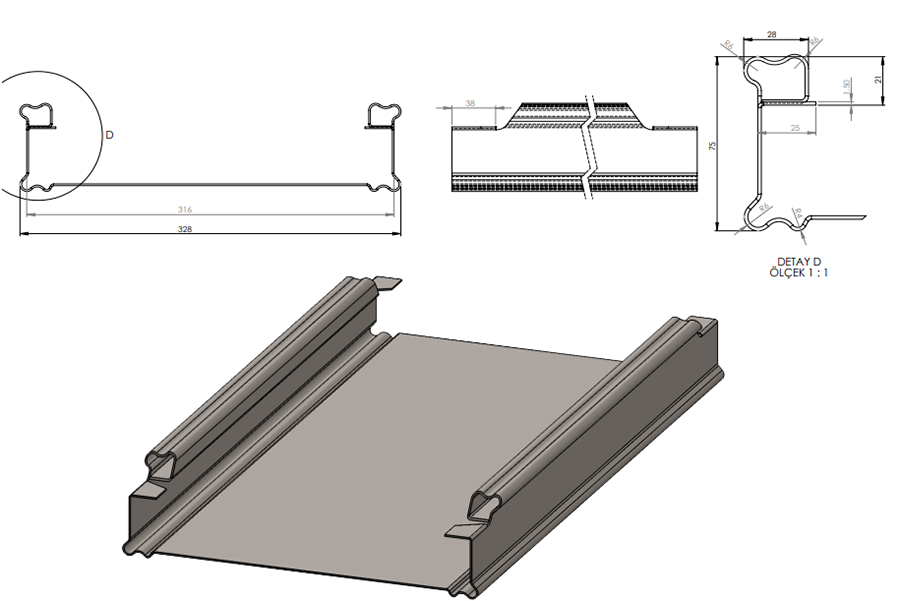

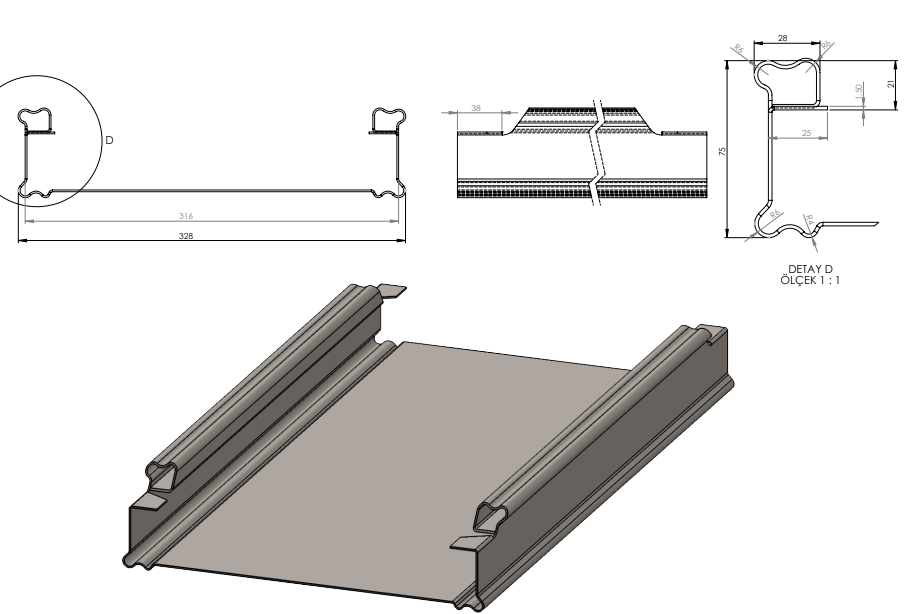

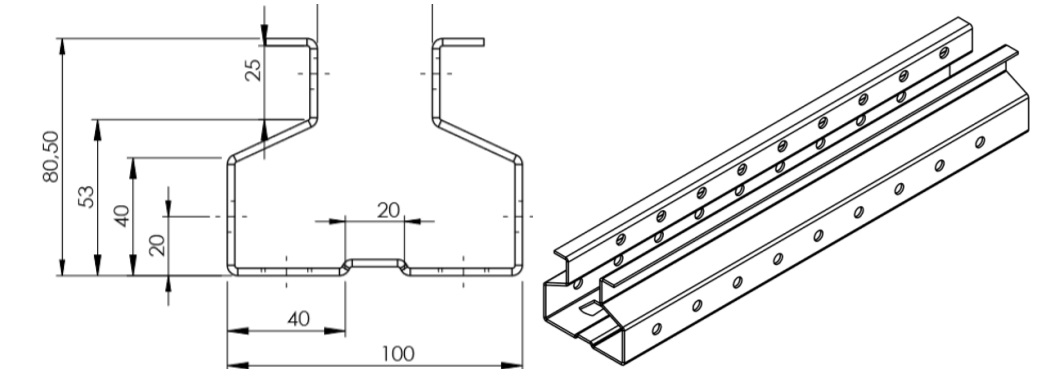

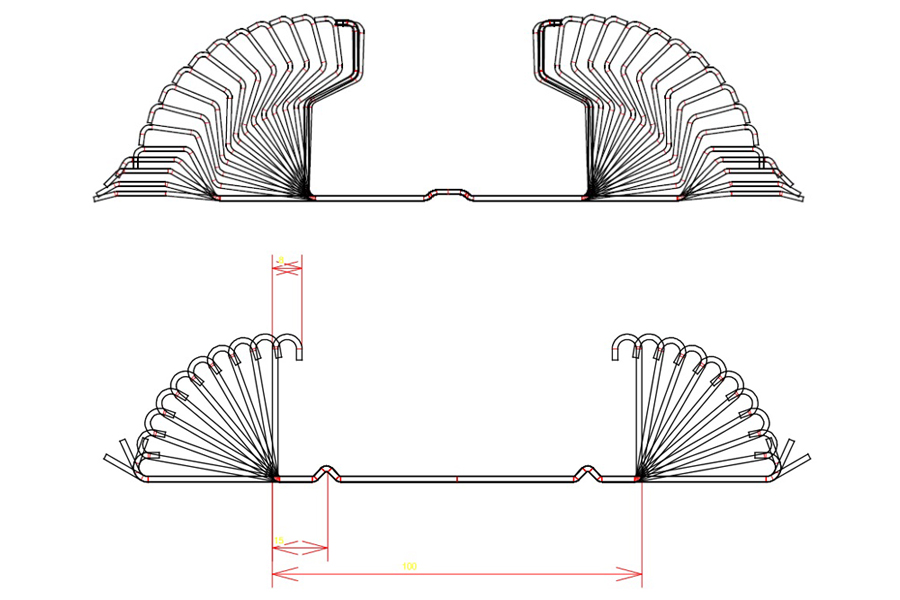

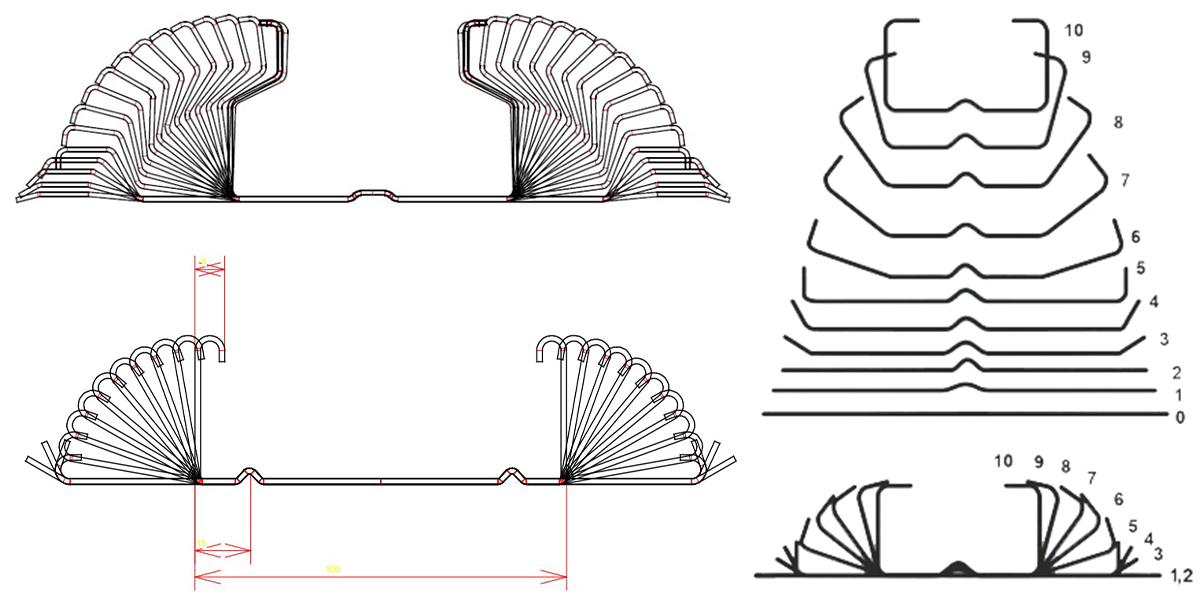

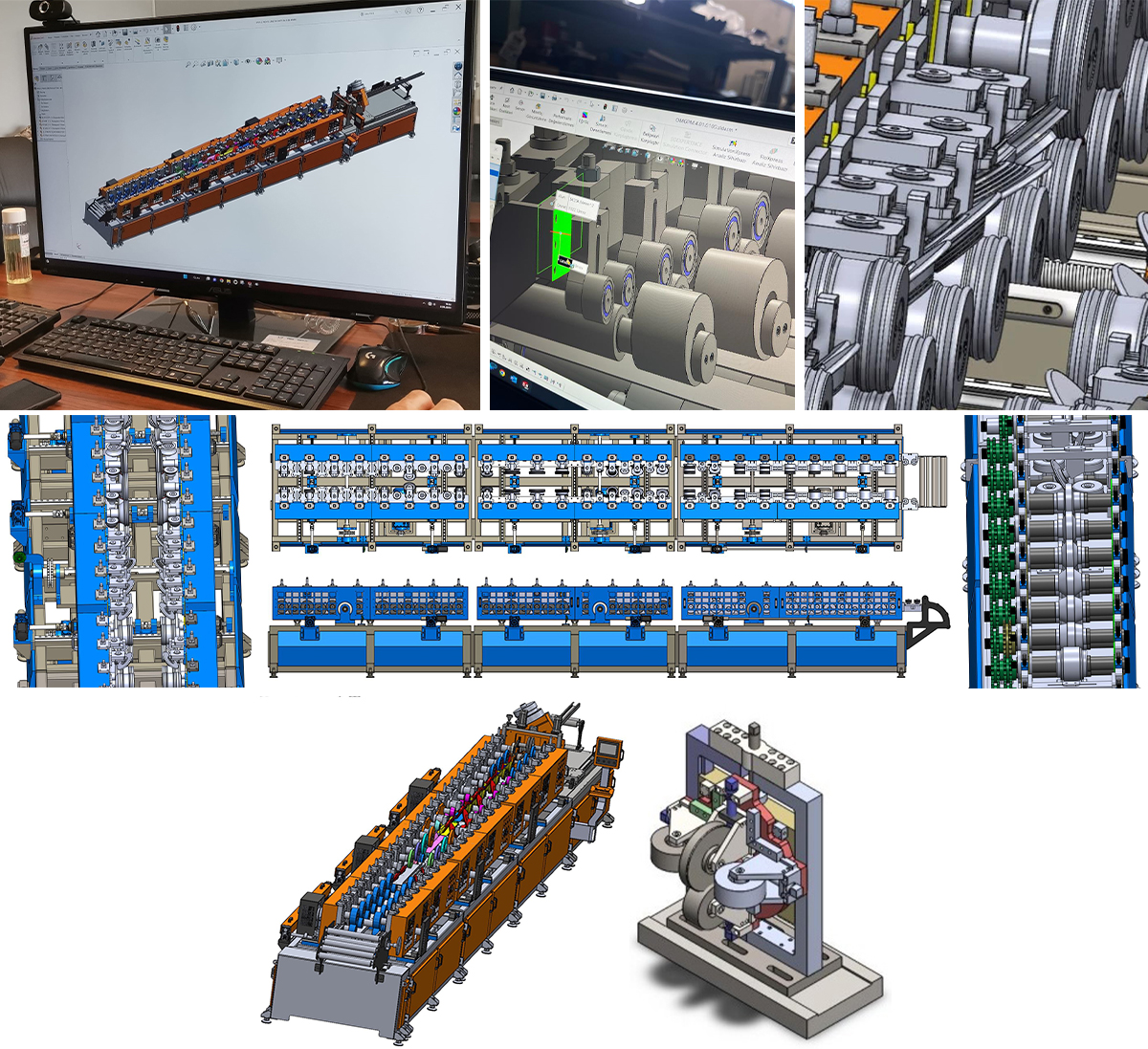

Uygun programa göre, sacın stresi belirlenir, tecrübemiz eklenir tasarım yapılır. Çiçek deseni ve makara tasarımları oluşturulur.

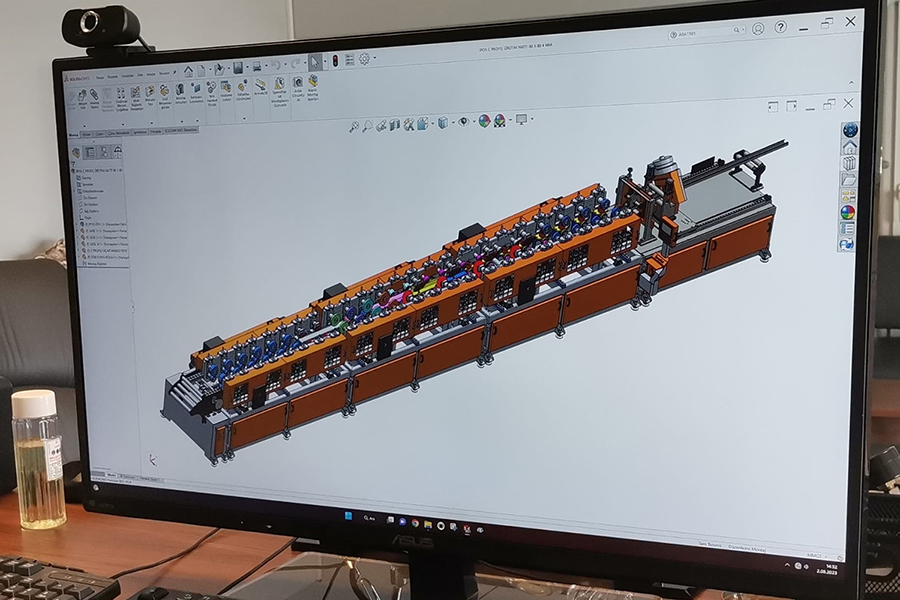

Tesis 3D programlar ile çizilir.

Çağın ve işin gerektirdiği en yeni teknolojiler kullanılarak, imalat yapılır.

Hassas tezgahlarda toleranslarına uygun işlenmiş parçalar, tecrübeli ekibimizce toplanır.

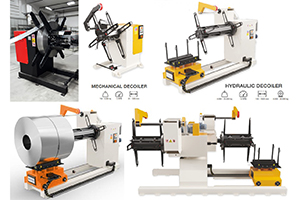

Sac genişliği, sac kalınlığı, kapasite, sonra yapılacak işleme (delik-slot, boy kesme, Form verme vd. ) göre, Açıcı, sürücü ve doğrultma ihtiyacı belirlenir.

| Rulo Ağırlığı: | 500kg ile 15000kg'a kadar |

|---|---|

| Sac Eni: | 100mm ile 2000mm arası |

| Sıkma Sistemi: | Manuel veya hidrolik sistem |

| Rulo Açma: | Otomatik veya frenli |

| Yükleme Arabası: | Opsiyondur |

| Sürücüler: | Doğrultmalı veya doğrulltmasız |

Sac genişliği, sac kalınlığı, kapasite, sonra yapılacak işleme (delik-slot, boy kesme, Form verme vb. ) göre, Açıcı, sürücü ve doğrultma ihtiyacı belirlenir.

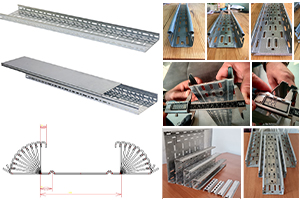

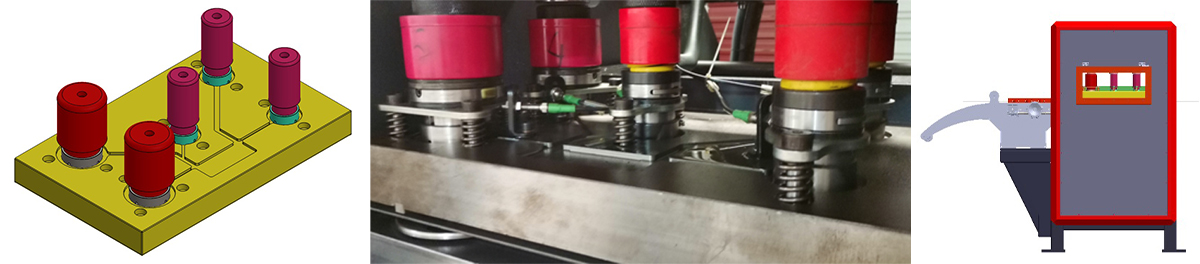

“COIL SHEET PUNCH (CSP)” donanımı, rulo sac kullanılan proseslerde, delme ve sloth açma işlemi için, pres kalıp kombinasyonuna alternatif bir çözümdür.

CSP, pres ve kalıbın elastik olmayab üretim şeklinin beraberinde getirdiği sakıncaları gidermektedir. Delik ya da sloth açılacak yerlerin koordinatları, operatör panelinden programlanarak işleme alınmaktadır. Delik koordinatlarındaki değişim, program üzerinden yapılır. Manuel müdehale gerektirmez.

Taret sistemine, işin gereğine bağlı olarak, 5 ile 10 kalıp yüklenebilmektedir.

Kalıpların değişimi, uzmanlık gerektirmeyen iş gücü ile her kalıp için birkaç dakikadır.

Esnek çalışma olanağı sağlar.

Delik koordinatlarındaki değişim program üzerinden yapılır.

Prograsif kalıp maliyetlerini ortadan kaldırır.

Kalıp imalat süresini ortadan kaldırır.

Boy kesme eklendiğinde, abkantlarda, profil üretmek için kullanılır.

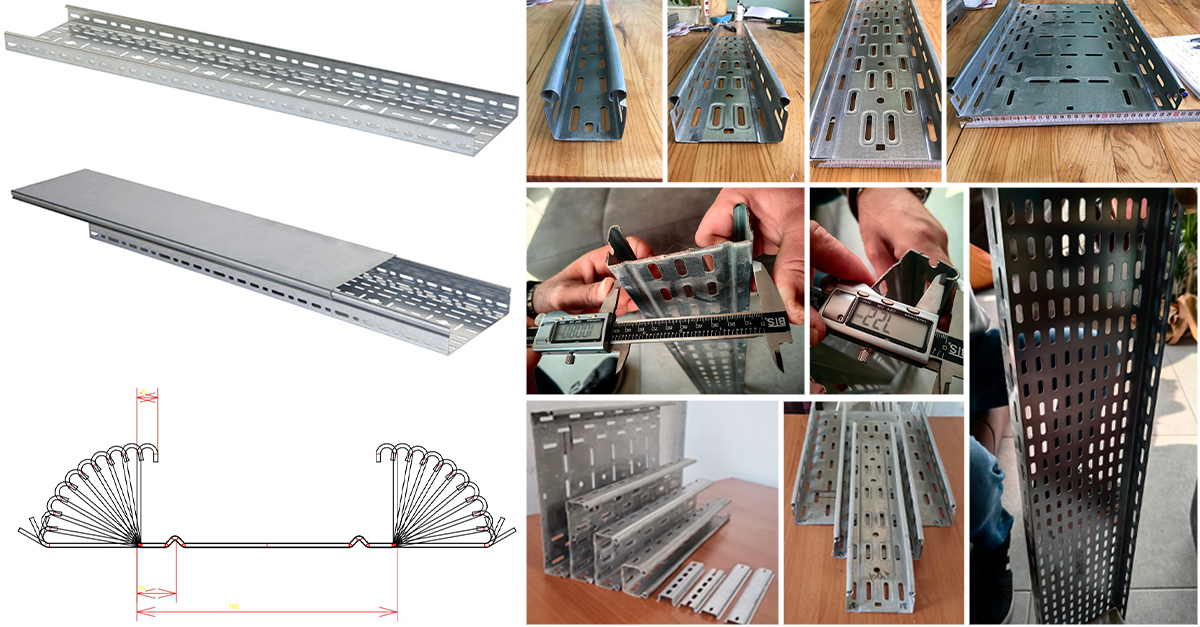

Makinenin tahrik grupları ve makinenin çalışan parçaları, makine imalat ve emniyet standartlarına uygun olarak tasarlanmıştır.

Makinenin tüm bileşenleri bağlantı ekipmanları ile birleştirilmiştir.

Bakım - onarım ve kalıp değişimi için, servis kapakları ile donatılmıştır.

Makinede kullanılan standart ekipmanlar, tanınmış markaların sertifikalı ürünlerinden seçilmişlerdir.

| COIL SHEET PUNCH (CSP) | CSP 500-1 | CSP 750-1 | CSP 1000-2 | CSP 1250-2 | CSP 1500-2 |

|---|---|---|---|---|---|

| SAC GENİŞLİĞİ (mm) | 500 | 750 | 1000 | 1250 | 1500 |

| SAC KALINLIĞI (min/ Maks.mm) | 0.5/5 | 0.5/5 | 0.5/5 | 0.5/5 | 0.5/5 |

| KAFA/TARET sayısı | 1 | 1 | 2 | 2 | 2 |

| PUNCH SAYISI | 5 - 10 punch/kafa | 5 - 10 punch/kafa | 2 kafa x (5 - 10 punch/kafa) | 2 kafa x (5 - 10 punch/kafa) | 2 kafa x (5 - 10 punch/kafa) |

| GÖVDE HAREKETİ | SERVO MOTOR VE REDÜKTÖR (değerleri, hattın hızına ve delik sayısına göre belirlenecektir.) | ||||

| PRES GÜCÜ | Maksimum delik-slot ölçüsüne ve sac kalınlığına göre belirlnir. | ||||

| MAKS. SLOT ÖLÇÜSÜ | Müşteri ihtiyacına göre belirlenir. | ||||

| MAKS. DELİK ÖLÇÜSÜ | Müşteri ihtiyacına göre belirlenir. | ||||

| DIŞ ÖLÇÜ (yaklaşık) | 1.2 x 2.5 x 2 (H) m | 1.5 x 3.0 x 2 (H) m | |||

| AĞIRLIK (T) | 2,5 | 3 | |||

| DELME ÇEVRİM HIZI | |||||

| GÖVDE İLERLEME HIZI | |||||