Roll form makinalarında delikli ve deliksiz profil üretimi, metal şekillendirme teknolojisinin esnekliğini ve adaptasyon kabiliyetini en iyi şekilde gösteren uygulamalardan biridir. Temelde aynı roll forming prensiplerini kullansalar da, delikli ve deliksiz profil üretim süreçleri, özellikle delik açma işleminin entegrasyonu ve kontrolü açısından önemli farklılıklar gösterir. Her iki profil tipi de, inşaattan otomotive, beyaz eşyadan havalandırma sistemlerine kadar geniş bir yelpazede kullanılmakta ve roll form teknolojisi, bu profillerin yüksek verimlilik, hassasiyet ve maliyet etkinliği ile üretilmesini sağlamaktadır.

Roll Form Temel Prensibi: Ortak Zemin

Delikli veya deliksiz olsun, roll form profil üretiminin temelinde aynı prensip yatar: kademeli şekillendirme. Düz metal şerit (sac), ardışık olarak yerleştirilmiş bir dizi form verme merdanesinden (roller) geçer. Her bir merdane seti, metale hafif bir şekil değişikliği uygular. Bu kademeli ve sürekli bükme işlemi sayesinde, metal şerit, istenilen profil şekline ulaşana kadar adım adım şekillendirilir. Bu süreç, metale ani ve aşırı kuvvet uygulamadan, kontrollü bir deformasyon sağlayarak, karmaşık profillerin yüksek hızda ve hassasiyetle üretilmesini mümkün kılar.

Deliksiz Profil Üretimi: Standart Roll Forming

Deliksiz profil üretimi, roll form teknolojisinin en temel ve yaygın uygulamasıdır. Bu süreçte, metal şerit sadece form verme merdanelerinden geçirilerek şekillendirilir ve kesme ünitesinde istenilen uzunluklarda kesilir.

- Malzeme Besleme: Bobin halindeki metal şerit, açıcı (uncoiler) ünitesine yerleştirilir ve kontrollü bir şekilde form verme hattına ilerletilir.

- Doğrultma (Straightening): Gerekirse, metal şerit doğrultma merdanelerinden geçirilerek düzeltilir.

- Form Verme (Roll Forming): Metal şerit, bir dizi form verme istasyonundan geçirilerek kademeli olarak profil şeklini alır. Her bir istasyon, profilin belirli bir bölümünü şekillendiren özel tasarlanmış merdaneler içerir.

- Kesme (Cutting): Şekillendirme işlemi tamamlandıktan sonra, sürekli profil, kesme ünitesi (genellikle uçan testere veya makas) tarafından istenilen uzunluklarda kesilir.

- İstifleme (Stacking): Kesilen profiller, otomatik istifleme ünitesi tarafından düzenli demetler halinde istiflenir.

Deliksiz profil üretim hattı, nispeten basit bir yapıya sahiptir ve genellikle yüksek hızlarda, sürekli üretim yapabilme kapasitesine sahiptir. Üretilen profiller, mukavemet, yapısal bütünlük veya yüzey alanı gerektiren birçok uygulamada kullanılır.

Delikli Profil Üretimi: Delik İşleminin Entegrasyonu

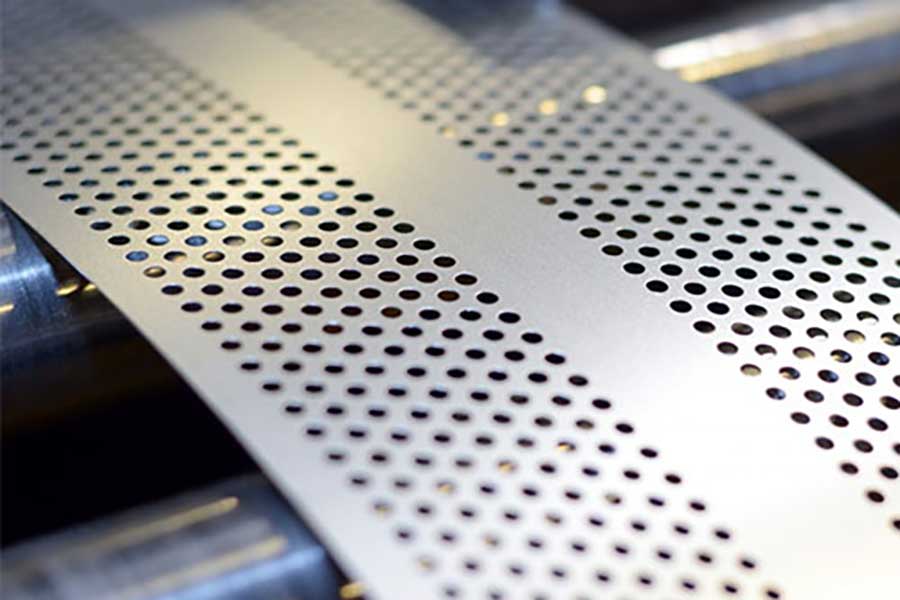

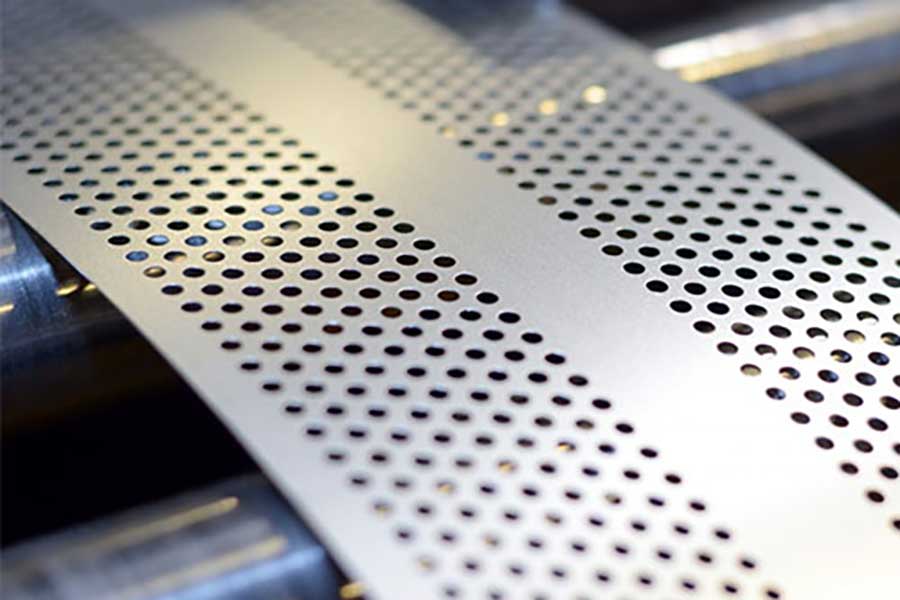

Delikli profil üretimi, deliksiz profil üretim sürecine ek olarak, delik açma işleminin (perforasyon) entegrasyonunu gerektirir. Delikler, profilin fonksiyonelliğini artırmak, ağırlığını azaltmak, havalandırma sağlamak, montajı kolaylaştırmak veya estetik amaçlar için açılabilir. Delik açma işlemi, roll form hattına farklı aşamalarda entegre edilebilir:

- Pre-Punch (Roll Form Öncesi Delme): Bu yöntemde, metal şerit roll form hattına girmeden önce, ayrı bir pres ünitesinde veya özel bir delme makinasında delinir. Delikli sac bobinleri, daha sonra roll form hattına yüklenir ve standart deliksiz profil üretim süreci takip edilerek şekillendirilir.

- Avantajları:

- Yüksek Hız: Delme işlemi, roll form sürecinden ayrı yapıldığı için, hattın genel üretim hızını etkilemez. Yüksek hızlı, sürekli üretim mümkün olur.

- Karmaşık Delik Desenleri: Farklı boyutlarda, şekillerde ve karmaşık desenlerde delikler açılabilir. Pres ünitesi, daha fazla esneklik sunar.

- Kalın Malzemeler: Kalın ve yüksek mukavemetli malzemelerde delik açmak, pre-punch yöntemiyle daha kolay olabilir.

- Dezavantajları:

- Malzeme Yönetimi: Delikli sac bobinlerinin ayrı olarak hazırlanması ve yönetilmesi, ek lojistik ve malzeme işleme gerektirir.

- Hassasiyet Kaybı: Delikler, roll form işleminden önce açıldığı için, profil şekillendirme sırasında hafif kaymalar veya deformasyonlar meydana gelebilir ve deliklerin konumu hassasiyetini etkileyebilir.

- Sınırlı Delik Konumu Kontrolü: Deliklerin profil üzerindeki konumu, roll form işlemi sırasında tam olarak kontrol edilemez.

- In-line Punch (Roll Form Hattı İçinde Delme) / Post-Punch (Roll Form Sonrası Delme): Bu yöntemde, delik açma işlemi, roll form hattının içine entegre edilmiş özel bir delme ünitesi tarafından gerçekleştirilir. Delme ünitesi, genellikle form verme istasyonları arasına veya hattın sonuna yerleştirilir. Delikler, profil şekillendirme işlemi sırasında veya hemen sonrasında açılır.

- Avantajları:

- Yüksek Hassasiyet: Delikler, profil şekillendirme işlemi ile senkronize olarak açıldığı için, deliklerin konumu profil üzerinde daha hassas bir şekilde kontrol edilebilir.

- Tek Proses, Daha Az İşlem: Delik açma ve profil şekillendirme işlemleri tek bir hat üzerinde birleştirildiği için, malzeme taşıma ve işlem sayısı azalır, üretim süreci daha verimli hale gelir.

- Delik Konumu Esnekliği: Deliklerin konumu, profil şekline ve üretim gereksinimlerine göre daha esnek bir şekilde ayarlanabilir.

- Dezavantajları:

- Üretim Hızı Sınırlaması: Delme işlemi, roll form hattının hızını sınırlayabilir. Delme hızı, hattın genel üretim hızını belirleyen kritik bir faktör haline gelir.

- Sınırlı Delik Karmaşıklığı: In-line delme üniteleri, genellikle daha basit delik şekilleri (yuvarlak, kare, dikdörtgen) ve desenleri için uygundur. Karmaşık delik desenleri veya büyük delikler için uygun olmayabilir.

- Takım Aşınması ve Bakımı: In-line delme ünitelerindeki zımba ve kalıplar (punch and die), yüksek hızlarda ve sürekli çalışmada daha fazla aşınmaya maruz kalabilir ve düzenli bakım gerektirebilir.

Delikli Profil Üretim Hattı Bileşenleri (Ek Olarak):

Delikli profil üretim hattı, standart deliksiz profil hattına ek olarak aşağıdaki bileşenleri içerebilir:

- Delme Ünitesi (Punching Unit): Hattın tasarımına göre, pre-punch, in-line punch veya post-punch yöntemlerinden birini kullanan özel bir delme ünitesi. Bu ünite, hidrolik veya servo kontrollü olabilir ve yüksek hızlarda hassas delikler açabilme kapasitesine sahip olmalıdır.

- Delme Takımları (Punch and Die Sets): Delme ünitesinde kullanılan zımba ve kalıplar (punch and die), açılacak deliklerin şekline, boyutuna ve malzeme özelliklerine göre özel olarak tasarlanır ve üretilir. Takım malzemeleri, aşınmaya dayanıklı özel takım çeliklerinden seçilir.

- Senkronizasyon ve Kontrol Sistemi: Delme işleminin roll form işlemi ile senkronize çalışmasını sağlayan gelişmiş bir kontrol sistemi. PLC (Programlanabilir Lojik Kontrolör) tabanlı kontrol sistemleri, delme zamanlamasını, delik konumunu, profil hızını ve diğer parametreleri hassas bir şekilde yönetir. Enkoderler ve sensörler, pozisyon geri bildirimi sağlayarak delme hassasiyetini artırır.

- Scrap Yönetim Sistemi: Delme işlemi sırasında oluşan metal parçacıkları (scrap), otomatik olarak toplanmalı ve uzaklaştırılmalıdır. Scrap yönetim sistemi, üretim hattının temiz ve verimli çalışmasını sağlar.

Delikli Profil Üretiminde Dikkat Edilmesi Gerekenler:

- Malzeme Distorsiyonu: Delme işlemi, metal şeritte distorsiyona veya deformasyona neden olabilir. Özellikle ince malzemelerde veya büyük delikler açıldığında, distorsiyon riski artar. Merdane tasarımı ve delme parametreleri, distorsiyonu minimize edecek şekilde optimize edilmelidir.

- Delik Kalitesi ve Hassasiyeti: Deliklerin çapı, konumu, şekli ve yüzey kalitesi, ürünün fonksiyonelliği ve görünümü için önemlidir. Delme takımlarının keskinliği, delme hızı ve malzeme özellikleri, delik kalitesini etkileyen faktörlerdir.

- Takım Aşınması ve Bakımı: Delme takımları, sürekli ve yüksek hızlarda çalışmada aşınmaya maruz kalır. Düzenli bakım, yağlama ve takım değiştirme işlemleri, takım ömrünü uzatır ve delik kalitesini korur.

- Scrap Yönetimi: Delme işleminden kaynaklanan scrap, etkin bir şekilde yönetilmelidir. Otomatik scrap toplama ve uzaklaştırma sistemleri, üretim hattının verimliliğini ve güvenliğini artırır.

Delikli ve Deliksiz Profil Uygulama Alanları:

- Deliksiz Profiller:

- Yapısal Profiller: C, U, Z, Sigma profiller, aşıklar, kirişler, kolonlar

- Çatı ve Cephe Sistemleri: Trapez sac, oluklu sac, sandviç panel kenar profilleri

- Otomotiv Parçaları: Şasi elemanları, gövde parçaları, kapı çerçeveleri

- Beyaz Eşya Profilleri: Buzdolabı, çamaşır makinesi kasa profilleri

- Raf ve Depolama Sistemleri: Raf dikmeleri, traversler

- Delikli Profiller:

- Kablo Kanalları ve Tava Sistemleri: Havalandırma ve kablo yönetimi için perfore edilmiş kanallar

- Havalandırma ve İklimlendirme Sistemleri (HVAC): Menfezler, hava kanalları, filtre çerçeveleri

- Güneş Paneli Montaj Sistemleri: Hafifletilmiş montaj profilleri, havalandırmalı sistemler

- Akustik Paneller ve Tavan Sistemleri: Ses yutucu paneller, dekoratif tavan elemanları

- Tarım ve Sera Yapıları: Havalandırmalı sera profilleri, drenaj kanalları

Sonuç olarak, roll form teknolojisi hem delikli hem de deliksiz profil üretiminde büyük bir esneklik ve verimlilik sunar. Delikli profil üretimi, delik açma işleminin roll form hattına entegrasyonu ile standart sürece ek fonksiyonellik katar. Doğru yöntem seçimi, uygun ekipman ve hassas kontrol ile, roll form makinaları, geniş bir uygulama yelpazesi için yüksek kaliteli ve özelleştirilmiş delikli ve deliksiz profiller üretme imkanı sağlar. Üretim ihtiyaçlarınızı ve profil gereksinimlerinizi dikkate alarak, en uygun roll form hattı konfigürasyonunu seçebilir ve verimli bir üretim süreci oluşturabilirsiniz.